事業内容

ラージヒルソリューションズの前身である広丘精機は、1977年、セイコーエプソン様の製品組立を四次請けからスタートしました。

後発で一次請けになることは難しいと言われていた中で、まずはQ(品質)、C(コスト)、D(納期)のお約束を破らないよう励み続けました。

いつからかそれが「ご期待を常に上回ろう」というより高い目標へと代わり、17年後の1994年には念願の一次請けに。

また、徹底した品質管理と継続的改善で、1997年には全国で7社しかない「自主保証メーカー」の1社に認定いただきました。

世界的に活躍されている大企業から特に高い評価をいただいたのは、当社の「品質レベルの高さ」です。

当社の考える品質とは「お取引先様のユーザー様一人ひとりの満足度」です。

不良品の発生率が仮に0.01%だとしても、それを利用する方にとっては、1/1(100%)です。

ユーザー様一人ひとりの目線で考え、「不良品を限りなくゼロへ=市場クレームを発生させない」取り組みを続けてきました。

市場クレームを発生させないために、当社は全てのスタッフに対し「製品と工程の理解の重要性」を浸透させてきました。

その製品は、どんな場面でどのように使われるか?

設計者の意図は何か?

この工程は後工程の何に影響するのか?

など、製品はもとより、工程全体の理解を、スタッフの多能工化を通して深めます。

多能工化とは、スタッフをひとつの工程に固定配属せず、他の事業部、製品ラインにも配属することで幅広い知識、経験を持てるようにする仕組みです。

スタッフの知識と経験が増え、製品や工程全体を把握して作業することで

「あの製品の工程を応用すればミスが減らせる」

「配置をこうしたほうが移動距離を半歩縮められる」

「この部品は小指と親指で挟むとはめ込みやすい」

など、現場から改善提案がどんどん出るようになります。

また、現場でのちょっとした気づきや万一ミスが発生した場合の原因、再発防止策は、ただちに全社共有されます。

一人の発見、一つのミスが全従業員の知見となり、次の改善へ生かされる「仕組み」として機能します。

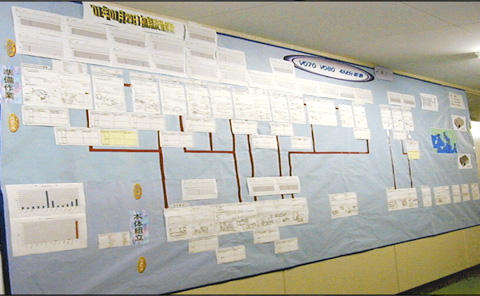

(←左の写真は、壁一面に貼り出された気づきの共有の一部です)

こうした「継続的に現場から改善提案が出る仕組み」が、今でも当社の強みの源泉となっています。